Im Detail: Gasmotor 53 DIY Reparatur von einem echten Meister für die Seite my.housecope.com.

Dieses Video zeigt, wie man es selbst macht Motorreparatur Gas 53... Fast zwei Stunden lang verrät der Autor des Videos Schritt für Schritt die Vorgehensweise beim Zusammenbau des Motors, angefangen bei den Vorarbeiten bis hin zum komplett einbaufertigen Aggregat am Auto.

Der erste vorbereitende Schritt ist eine komplette Waschung aller Motorteile. Der Autor berichtet ausführlich über die notwendigen Materialien und Werkzeuge für die qualitativ hochwertige Aufführung dieser Arbeit.

Der nächste Vorbereitungsschritt ist der Einbau von Kleinteilen wie Buchsen, Lagern, Wellendichtringen, Stehbolzen, Stopfen etc. Im Zuge der Montage informiert es über mögliche Nuancen, die beim Einbau bestimmter Teile entstehen. Außerdem beschreibt dieser Block das Verfahren und die Merkmale zum Einbau von Kurbelwelle und Nockenwelle, wobei die Antriebsräder nach speziellen Markierungen ausgerichtet werden.

Als nächstes fährt der Autor fort, den Zusammenbau der Kurbel- und Gasverteilungsmechanismen zu beschreiben. Die Vorgehensweise beim Einbau von Pleuel, Kolben mit Ringen, Ein- und Auslassventilen wird in Etappen dargestellt. In diesem Stadium wird die Ölpumpe eingebaut und die Kopfschrauben eingeschraubt. Während des Montageprozesses erzählt der Autor des Videos das Diagramm der Ölbewegung im Zylinderblock. Die letzte wichtige Aktion ist die Montage und Einstellung des Gasverteilungsmechanismus, nämlich der Einbau von Drückern, Kipphebeln und die Einstellung der Spalte.

Danach wird die Montage verschiedener Anbauteile am Motor demonstriert, wie Pumpe, Thermostat, Ölfilter, Manometer, Verbindungsrohre und vieles mehr. Als Ergebnis ist der Motor zusammengebaut und kann in das Fahrzeug eingebaut werden.

| Video (zum Abspielen anklicken). |

Um die Reparatur des Gas 53-Motors zu vernachlässigen, müssen Sie immer einen guten technischen Zustand des Motors und seine ständige Betriebsbereitschaft aufrechterhalten sowie die Ursachen beseitigen, die den Verschleiß seiner Teile beschleunigen. Verwenden Sie die empfohlenen Benzin-, Öl- und Schmiermittel .

Um die Reparatur des Gas 53-Motors zu vernachlässigen, müssen Sie immer einen guten technischen Zustand des Motors und seine ständige Betriebsbereitschaft aufrechterhalten sowie die Ursachen beseitigen, die den Verschleiß seiner Teile beschleunigen. Verwenden Sie die empfohlenen Benzin-, Öl- und Schmiermittel .

Überprüfen Sie regelmäßig die Befestigungen der Zylinderköpfe am Zylinderkopf und reinigen Sie die Kolben und die Brennraumoberflächen von Kohleablagerungen. Ziehen Sie ggf. die HZ-Befestigungsmuttern nach. Vorher das Kühlmittel aus dem Kühlsystem ablassen.

Um die gegenseitige Beeinflussung des Anziehens eines Kopfes auf den anderen zu eliminieren, werden dann die Befestigungen des Einlaufrohres an der HZ gelöst. Ziehen Sie dann die Muttern, mit denen der Kopf am Zylinderkopf befestigt ist, mit einem Drehmoment von 73-78 mit einem Drehmomentschlüssel fest. Siehe Abbildung 1 für die Reihenfolge des Anziehens der Muttern, mit denen der Kopf am Zylinderkopf befestigt ist.

Es wird empfohlen, die Köpfe während der ersten drei Wartungsvorgänge festzuziehen und sie dann nach jedem TO-2 durchzuführen. Wenn Sie das empfohlene Benzin und die empfohlenen Öle verwenden und das Temperaturregime des Motors beachten, müssen Sie den Gas 53-Motor nicht bald reparieren, wenn dies überhaupt erforderlich ist, und Kohlenstoffablagerungen sind nicht signifikant und beeinträchtigen die Leistung des Motors nicht.

Werden diese Bedingungen nicht eingehalten, kann sich im Motor eine Kohlenstoffschicht bilden, die eine Detonation, einen Leistungsabfall und in der Regel einen erhöhten Kraftstoffverbrauch verursacht. Um Kohleablagerungen loszuwerden, das Ansaugrohr der HZ demontieren und die Kolbenböden und Oberflächen der Brennräume reinigen.

Wenn der Motor bleihaltiges Benzin "frisst", wird die Kohleablagerung vor der Reinigung mit Kerosin befeuchtet, damit sie nicht in die Atemwege gelangt. Da steckt viel starkes Gift in der Asche. Die schnelle Neubildung von Kohlenstoffablagerungen weist auf eine Fehlfunktion des Motors hin und die Reparatur des Gas 53-Motors ist erforderlich.

Um die Lebensdauer des Motors vor der ersten Überholung im Betrieb zu erhöhen, wird empfohlen, die Kolbenringe und Kurbelwellen-Hauptlagerschalen auszutauschen. Letztere muss ersetzt werden, wenn der Öldruck bei warmem Motor bei einer Kurbelwellendrehzahl von 1200 min unter 100 kPa sinkt, was einer Fahrgeschwindigkeit von 30-35 km/h entspricht.

In diesem Fall muss der Ölkühler abgeschaltet werden. Beim Austausch der Hauptlagerschalen werden auch die Pleuellagerschalen inspiziert, sie werden nur bei Bedarf getauscht. Gleichzeitig mit dem Austausch der Hauptlagerschalen werden die Hohlräume der Kurbelwellen-Pleuelzapfen gereinigt.

Dieser Vorgang muss sehr sorgfältig durchgeführt werden, da die Reste des nicht entfernten Schmutzes vom Öl zu den Pleuellagern getragen werden, was zu Riefen und Verschleiß führt.

Nach dem Reinigen der Hohlräume werden die Stopfen fest umwickelt. Kolbenringe werden ersetzt, wenn der Ölverbrauch für Abfall 400 Gramm pro 100 Kilometer überschreitet. Montieren Sie den erforderlichen Ringsatz, bestehend aus dem ersten unverchromten Grauguss-Kompressionsring, dem zweiten aus einem Satz Stahlscheiben und einem Satz Ölabstreifringe mit nicht verchromten Stahlscheiben.

Entfernen Sie beim Austauschen der Ringe das ungetragene überstehende Band in seinem oberen Teil an den Zylinderlaufbuchsen (Schaber oder anderes Werkzeug). Gleichzeitig mit dem Austausch der Kolbenringe werden die Zylinderköpfe und Kolbenböden von Kohleablagerungen gereinigt und die Ventile an den Kopfsitzen gerieben.

Der Gasverteilungsmechanismus erfordert eine regelmäßige Kontrolle und ggf. das Einstellen des Ventilspiels, das Reinigen der Ventile von Kohleablagerungen und das Anschleifen der Sitze. Das Spiel wird bei Motor im Leerlauf bei vollständig abgesenkter Schubstange geprüft.

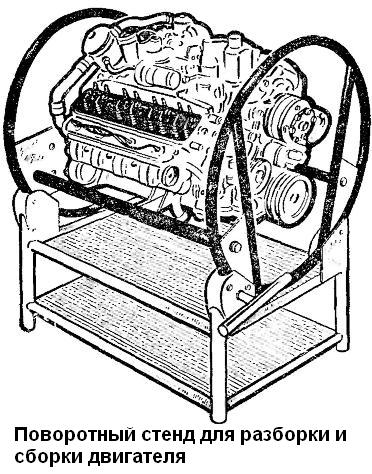

Zur Montage und Demontage des Motors wird die Motorblockbaugruppe mit dem Kupplungsgehäuse am Ständer befestigt (siehe Abb. 11 im Abschnitt "2.3.1. GAZ-53A und GAZ-66. Motorzerlegung").

Alle Motorteile werden vor dem Zusammenbau dimensioniert. (Tabelle 4 siehe Abschnitt "2.5.1. GAZ-53A und GAZ-66. Abmessungen der Hauptteile, Abstände und Dichtheit in den Motorschnittstellen"). gründlich ausspülen, mit Druckluft ausblasen und mit sauberen Servietten abwischen. Alle Gewindeverbindungen (Stifte, Stopfen, Fittings usw.), wenn sie bei der Demontage herausgedreht oder durch neue ersetzt wurden, müssen auf Rotblei oder Bleikalk, verdünnt mit natürlichem Trockenöl, gelegt werden. Feste Verbindungen (Stecker des Blocks und Zylinderköpfe) sind auf Nitrolack aufgebracht.

An einem reparierten Motor dürfen nicht verbaut werden:

- gebrauchte Splinte und Splinte;

- Federscheiben, die ihre Elastizität verloren haben;

- verlängerte Gewindebolzen und -bolzen;

- Schrauben und Muttern mit abgenutzten Kanten;

- Teile mit mehr als zwei Kerben oder Dellen am Gewinde oder gerissene Gewinde;

- beschädigte Dichtungen.

Den Motor in umgekehrter Reihenfolge der Demontage zusammenbauen.

Nachfolgend finden Sie spezifische Empfehlungen und zusätzliche Anforderungen für die Motormontage.

Beim Austausch der Zylinderlaufbuchsen vor dem Einbau die Laufbuchse wird entsprechend der Buchse im Zylinderblock ausgewählt.

Die Auswahl der Laufbuchsen erfolgt mit einem präzisen Metalllineal und einem Satz Sonden wie folgt: Die Laufbuchse, die ohne Dichtungen an ihrem Platz im Zylinderblock installiert ist, muss gegen die Zylinderblock-Passfläche sinken. Das Lineal wird auf der Auflagefläche montiert und die Sonde in den Spalt zwischen Lineal und Hülsenende eingeführt (Abb. 23).Die Dicke der Dichtung wird so gewählt, dass sie nach dem Einbau der Laufbuchse mit der Dichtung im Bereich von 0,02 - 0,09 mm über die Oberfläche des Zylinderblocks hinausragt.

Reis. 23. Positionsbestimmung der Laufbuchse im Zylinderblock

Dichtungen werden in verschiedenen Dicken hergestellt: 0,3; 0,2; 0,15 und 0,1 mm. Je nach Spalt wird die eine oder andere Dichtung auf die Zylinderlaufbuchse gelegt, manchmal wird der erforderliche Wert durch einen Satz Dichtungen unterschiedlicher Dicke erreicht.

Nach dem Einbau in den Zylinderblock werden die Laufbuchsen mit Spannbuchsen gesichert (siehe Abb. 13 im Abschnitt „2.3.1. GAZ-53A und GAZ-66. Motor zerlegen“).

Als hintere Öldichtung bei Motoren wird eine mit einem Öl-Graphit-Gemisch imprägnierte Asbestschnur verwendet. In die Buchsen des Zylinderblocks und des Stopfbuchshalters wird ein Kabel mit einer Länge von 140 mm gelegt. Mit dem Gerät wird das Kabel mit leichten Hammerschlägen in seinen Buchsen gequetscht, wie in Abb. 24. Ohne das Gerät zu entfernen, schneiden Sie die Enden des Kabels bündig mit der Ebene des Stopfbuchsenhalteranschlusses ab. Der Schnitt muss gleichmäßig sein, lose Enden und ungleichmäßiger Schnitt sind nicht erlaubt.

Reis. 24. Hinteren Kurbelwellendichtring in den Wellendichtringhalter einlegen

Ziehen Sie die Muttern der Hauptlagerdeckel fest (Drehmoment 11-12 kgm). Nach dem Anziehen und Aufspalten der Muttern der Hauptlagerdeckel sollte sich die Kurbelwelle mit geringem Kraftaufwand leicht drehen lassen.

Abb. 25. Aufpressen des Kurbelwellenzahnrades

Nach dem Einpressen des Kurbelwellenrades (Abb. 25) mit einem Abzieher und einer Druckhülse das Axialspiel der Kurbelwelle prüfen, dabei die Kurbelwelle an das hintere Ende des Motors drücken und mit einer Fühlerlehre den Spalt zwischen den Enden ermitteln der hinteren Drucklagerscheibe und dem Ende des vorderen Hauptzapfens der Kurbelwelle (Abb. 26). Der Spalt sollte zwischen 0,075 - 0,175 mm betragen.

Reis. 26. Überprüfung des Axialspiels

Bei der Montage der Teile der Pleuel-Kolben-Gruppe sind folgende Anforderungen zu beachten.

- Kolbenfinger sind zu den Pleueln so gewählt, dass sich bei Raumtemperatur (+ 18 °C) ein leicht geschmierter Finger unter leichtem Daumen sanft in der Pleuelbohrung bewegt.

- Vor der Montage werden die Kolben in heißem Wasser auf +70 °C erhitzt.

Das Einpressen eines Bolzens in einen kalten Kolben ist nicht zulässig, da dies zu Oberflächenbeschädigungen der Kolbenbolzenbohrungen sowie zur Verformung des Kolbens selbst führen kann.

Reis. 27. Verbinden der Pleuelstange mit dem Kolben:

ein - zum Einbau in den 1., 2., 3. und 4. Zylinder; B - 5,6, 7 und 8. Zylinder;

1-Aufschrift auf dem Kolben; 2-Nummer auf der Pleuelstange; 3-Markierung auf der Pleuelstangenabdeckung

Beim Zusammenbau werden Pleuel und Kolben wie folgt ausgerichtet:

- für die Kolben des ersten, zweiten, dritten und vierten Zylinders sollten die Aufschrift auf dem Kolben und die auf der Pleuelstange eingeprägte Nummer in entgegengesetzte Richtungen gerichtet sein, und für die Kolben des fünften, sechsten, siebten und achten Zylinders - in eine Richtung (Abb. 27).

- Die Kolbenbolzensicherungsringe werden so in die Nuten der Kolbennaben eingebaut, dass der Rankenbogen nach außen gerichtet ist.

- Kolbenringe werden entsprechend den Laufbuchsen ausgewählt, in denen sie funktionieren. Der an der Verbindungsstelle des in die Hülse eingelegten Rings gemessene Spalt sollte bei Kompressions- und Ölabstreifringen innerhalb von 0,3 - 0,5 mm liegen, in der oberen Kolbennut ist verchromt und in der zweiten ein verzinnter Kompressionsring mit eine Nut an der Innenseite nach unten.

Vor dem Einbau der Kolbenringverbindungen in die Zylinderlaufbuchsen die Kolbenringverbindungen in einem Winkel von 120° zueinander platzieren und die Pleuelschrauben mit Messingschutzkappen versehen, um eine versehentliche Beschädigung der Pleuelzapfenoberfläche zu vermeiden.

Achten Sie beim Einbau von Kolben in Zylinderlaufbuchsen darauf, dass die Beschriftung des Kolbens zum vorderen Ende des Zylinderblocks zeigt. Die Muttern der Pleuelschrauben anziehen (Drehmoment 6,8 - 7,5 kgm) und kontern.

Nach dem Aufpressen des Zahnrades auf die Nockenwelle (Abb. 28) das Axialspiel zwischen dem Druckflansch und dem Ende des Nockenwellenrades mit einer Fühlerlehre prüfen. Der Spalt sollte zwischen 0,08 - 0,2 mm betragen.

Reis. 28.Zahnrad auf die Nockenwelle aufpressen

- Stellen Sie den Kolben des 1. Zylinders auf die Position des oberen Totpunkts (OT) im Kompressionshub.

- Setzen Sie den Unterbrecher-Verteilerantrieb in die Bohrung im Zylinderblock ein, so dass der Schlitz in der Antriebswelle entlang der Motorachse ausgerichtet und in Fahrtrichtung des Fahrzeugs nach links verschoben ist.

- Befestigen Sie das Antriebsgehäuse mit einem Halter und einer Mutter so, dass die Halterung mit Gewindebohrung zur Befestigung des Schaltverteilers nach hinten gerichtet und 23° nach links von der Längsachse des Motors gedreht ist, wie in Abb. 29.

- Vor der Montage des Unterbrecherverteilers am Motor den Spalt der Unterbrecherkontakte prüfen und ggf. nachstellen. Der Kontaktspalt sollte zwischen 0,3 und 0,4 mm betragen.

- Drehen Sie mit den Oktanzahlkorrektormuttern das Gehäuse des Unterbrecherverteilers so, dass der Pfeil auf Null-Skalenteilung steht.

- Drehen Sie den Verteilerrotor so, dass er zum Anschluss des ersten Zylinders zeigt. Die Klemme des ersten Zylinders am Zündverteilerdeckel ist mit der Nummer „1“ gekennzeichnet.

Den Verteilerdeckel mit den Kabeln aufsetzen und diese in der Reihenfolge der Motorzylinder (1 - 5 - 4 - 2 - 6 - 3 - 7 - 8) an die Zündkerzen anschließen. Die Zündreihenfolge wird auf den Ansaugkrümmer des Motors gegossen.

Reis. 29. Installation des Antriebs des Leistungsschalterverteilers

Einer der legendärsten Motoren der sowjetischen Automobilindustrie kann zu Recht als GAZ 53 oder ZMZ 511 bezeichnet werden. Er hat den Menschen seit vielen Jahrzehnten mit Glauben und Wahrheit gedient. Bislang wird dieses "unzerstörbare" Aggregat in vielen abgeschiedenen Teilen der Sowjetunion eingesetzt, und das GAZ-Werk produziert noch heute Ersatzteile dafür.

Die Geschichte des Verbrennungsmotors GAZ 53 begann im Jahr 1959, als sie im Auftrag der Kommunistischen Partei begannen, einen Motor zu entwickeln, der den veralteten GAZ 51 ersetzen sollte. Also zum ersten Mal das Auto GAZ 53 wurde bereits 1961 mit der Triebwerksnummer 511 ausgestattet, und dies dauerte bis 1993.

Während der Produktion des Autos wurden ziemlich viele Modifikationen und Versuchsmodelle vorgenommen. Es wurden also Motoren installiert - GAZ-53F, GAZ-53A, GAZ-53-12 und ZMZ-511. Auch wurden Motormodelle entwickelt, die nicht massiv verbaut wurden, sondern im Volkstuning Anwendung fanden. Zu diesen Vertretern gehören UAZ mit einem GAZ 53-Motor und eine Gazelle mit einem GAZ 53-Motor.

Parallel zum 53. produzierte das Gorki-Werk einen Hybrid - GAZ 52. Es war ein Sechszylindermotor, der etwas zwischen dem GAZ 51 und 53 sein sollte. Der Empfänger des 53. war GAZ 3307, der war bereits mit Aggregaten von MMZ und YaMZ ausgestattet. 1997 hörte die Produktionslinie ZMZ-53 auf zu existieren, und es blieb nur eine Werkstatt für die Herstellung von Ersatzteilen für den Motor.

Zum Zeitpunkt seiner Geburt galt der GAZ 53-Motor als stark genug, da er eine große PS-Zahl hatte. Im Detail lohnt es sich, die technischen Eigenschaften in der Tabelle zu analysieren:

Alle GAZ 53-Motoren ab Werk waren mit einem 4-Gang-Getriebe ausgestattet. Und erst 1987 wurde für den ZMZ-511-Motor ein 5-Gang-Getriebe entwickelt, das Zugkraft und Drehmoment verbesserte.

Jedes Auto, insbesondere ein sowjetisches, wurde mindestens einmal getunt. So ist das 53. Drittel nach den Triebwerken Wolgovsky (GAZ 24) und Uazovsky (UMZ-417) das beliebteste in der Überarbeitung, da es ein einfaches Design hat und leicht zu erneuern ist. Trotzdem erlangte er durch die Einführung des Motors in anderen Autos große Popularität. So oft finden Sie einen UAZ mit einem GAZ 53-Motor.

Für diejenigen, die den erzwungenen GAZ 24 oder 3102 lieben, können sie den ZMZ 511 problemlos installieren. Oft sieht man die Wolga mit dem GAZ 53-Motor rauschen. ...

Daher sollte die Installation des ZMZ 511 auf dem GAZ 24 mit Ernsthaftigkeit angegangen und alle Nuancen vollständig kalkuliert werden, da das interne Potenzial groß genug ist, aber nicht jeder über genügend Intelligenz verfügt, um es zu vervollständigen.

Die Wartung eines Autos mit einem GAZ 53-Motor ist recht einfach und nicht mühsam, insbesondere wenn es auf einem GAZ 24 installiert ist. Der Motor verbraucht natürlich etwa 10 Liter Öl, aber gleichzeitig beträgt seine Ressource etwa 250.000 Laufkilometer bei regelmäßiger Wartung ...

Es lohnt sich also, die Hauptwartungsschritte des Aggregats zu beschreiben:

- TO-1 - Ölwechsel, Kraftstofffilter, Anziehen des Ventilmechanismus.

- TO-2 - Ölwechsel, Kraftstofffilter, Anziehen des Ventilmechanismus, Austausch des Kraftstofffilters und der Ventildeckeldichtungen.

- TO-3 - Ölwechsel, Kraftstofffilter, Anziehen des Ventilmechanismus, Ersetzen des Steuersatzes, Ersetzen von Zündkerzen, Hochspannungskabeln.

- TO-4 - Ölwechsel, Kraftstofffilter, Ventilmechanismus festziehen, Kraftstofffilter, Ventildeckeldichtungen, Zylinderkopfdichtungen und Ölwanne ersetzen.

Der Unterschied in der Laufleistung zwischen den Wartungen beträgt 12.500 km. Bei richtiger und regelmäßiger Wartung erreicht der Motor eine Laufleistung von etwa 300.000 - 350.000 km. Nach einer Generalüberholung wird die technische Servicekarte gewechselt und die Wartung muss häufiger durchgeführt werden.

Die Reparatur von ZMZ-511 erfolgt nach Durchflussstörungen. Da das Aggregat recht zuverlässig ist, kann es zu Recht als Standard für Ausdauer angesehen werden. Aber auch die besten Motoren haben ihre eigenen Ressourcen und müssen repariert werden.

Der Motor aus dem GAZ 53 geht nicht über Kleinigkeiten kaputt und dies führt sofort zu einer Generalüberholung, die in vielen Fällen wie ein neuer Motor kostet. Aus diesem Grund üben viele Autofahrer die Reparatur des GAZ 53-Motors mit eigenen Händen. Betrachten Sie den wichtigsten technologischen Prozess der Überholung des ZMZ-53-Aggregats.

Welche Verfahren müssen durchgeführt und bestanden werden:

- Waschen des Motors.

- Demontage. In dieser Phase wird der Motor einer kompletten Ersatzteilanalyse unterzogen, um festzustellen, welche Teile beschädigt sind, wie viel Schaden an Block und Kurbelwelle angerichtet wurde, wie der Zustand der Blockköpfe, der Kolbengruppe und der Blockköpfe ist. Auch Kleinteile werden einer Diagnose unterzogen, nämlich: die Öl- und Wasserpumpe, unbedingt die Kupplung und andere.

- Diagnoseprozess. Hier sind nur drei Hauptteile beteiligt - der Block (Kammern, in denen die Verbrennung stattfindet), die Kurbelwelle (für die Wartbarkeit) und der Zylinderkopf (der Zustand des Gasverteilungsmechanismus).

- Der Prozess des Messens und Dimensionierens. Die Kurbelwelle ist gebohrt. Für diesen Teil gibt es also eine Größentabelle:

Zur Montage und Demontage des Motors wird die Motorblockbaugruppe mit dem Kupplungsgehäuse am Ständer befestigt (siehe Abb. 1).

Vor dem Zusammenbau werden alle Motorteile kalibriert, gründlich gewaschen, mit Druckluft ausgeblasen und mit sauberen Servietten abgewischt. Alle Schraubverbindungen (Stifte, Stecker, Fittings usw.), wenn sie bei der Demontage verdreht oder ersetzt wurden, müssen auf Bleirot oder Bleiweiß, verdünnt mit natürlichem Trockenöl, gelegt werden.

Zum Einbau in einen reparierten Motor nicht erlaubt:

- gebrauchte Splinte und Splinte;

- Federscheiben, die ihre Elastizität verloren haben;

- Bolzen und Stehbolzen mit verlängertem Gewinde;

- Muttern und Schrauben mit abgenutzten Kanten;

- Teile mit mehr als zwei Kerben oder Dellen am Gewinde oder gerissene Gewinde;

Den Motor in umgekehrter Reihenfolge der Demontage zusammenbauen.

Nachfolgend finden Sie spezifische Empfehlungen und zusätzliche Anforderungen für die Motormontage.

Beim Austausch von Zylinderlaufbuchsen wird vor dem Einbau die Laufbuchse entsprechend der Buchse im Zylinderblock ausgewählt.

Liner werden mit einem genauen Metalllineal und einem Satz Sonden wie folgt ausgewählt:

- Die Laufbuchse, die ohne Dichtungen an ihrem Platz im Zylinderblock eingebaut ist, muss gegen die Passfläche des Zylinderblocks sinken.

Das Lineal wird auf der Auflagefläche montiert und die Sonde in den Spalt zwischen Lineal und Hülsenende eingeführt (Abb. 2).

Die Dicke der Dichtung wird so gewählt, dass sie nach dem Einbau der Laufbuchse mit der Dichtung im Bereich von 0,02 bis 0,09 mm über die Oberfläche des Zylinderblocks hinausragt.

Dichtungen sind in verschiedenen Dicken erhältlich:

0,3; 0,2; 0,15 und 0,1 mm. Je nach Spalt wird die eine oder andere Dichtung auf die Zylinderlaufbuchse gelegt, manchmal wird der erforderliche Wert durch einen Satz Dichtungen unterschiedlicher Dicke erreicht.

Nach dem Einbau in den Zylinderblock werden die Laufbuchsen mit Spannhülsen gesichert (siehe Abb. 3).

Als hintere Öldichtung bei Motoren wird eine mit einem Öl-Graphit-Gemisch imprägnierte Asbestschnur verwendet. In die Buchsen des Zylinderblocks und des Stopfbuchshalters wird ein Kabel mit einer Länge von 140 mm gelegt. Mit dem Gerät wird das Kabel mit leichten Hammerschlägen in seinen Buchsen gequetscht, wie in Abb. 4. Ohne das Gerät zu entfernen, schneiden Sie die Enden des Kabels bündig mit der Ebene des Stopfbuchshalteranschlusses ab. Der Schnitt muss gleichmäßig sein, lose Enden und ungleichmäßiger Schnitt sind nicht erlaubt.

Beim Zusammenbau der Kurbelwelle mit Schwungrad und Kupplung werden folgende Anforderungen erfüllt.

Die Befestigungsmuttern des Schwungrads werden festgezogen und liefern ein Drehmoment von 7,6-8,3 kgm.

Beim Zusammenbau der Kupplung wird die Abtriebsscheibe mit einem Dämpfer an der Druckplatte montiert und auf dem Kurbelwellenlager zentriert (die Getriebeantriebswelle kann als Dorn verwendet werden).

Die Markierungen "O", die auf dem Gehäuse der Druckplatte und dem Schwungrad in der Nähe einer der Löcher für die Gehäusebefestigungsschrauben eingeprägt sind, müssen fluchten.

Kurbelwelle, Schwungrad und Kupplung müssen dynamisch ausgewuchtet sein. Das zulässige Ungleichgewicht beträgt 70 Gsm.

Entfernen Sie beim Auswuchten überschüssiges Gewicht von der schweren Seite, indem Sie das Schwungradmetall im Abstand von 6 mm vom Zahnkranz mit einem Bohrer von 8 mm Durchmesser bis zu einer Tiefe von maximal 10 mm durchbohren.

Wenn die Unwucht der montierten Welle 180 Gsm überschreitet, wird die Welle demontiert und jedes Teil separat ausgewuchtet. Die Unwucht des Schwungrades sollte 35 Gsm nicht überschreiten; Unwucht der Druckplattenbaugruppe mit dem Gehäuse - 36 Gsm; Die Unwucht der angetriebenen Scheibe beträgt 18 Gsm.

Hauptlagerdeckel so einstellen, dass sich die Befestigungsvorsprünge der Einlagen auf einer Seite befinden und die auf den Bezügen eingeprägten Nummern oder Markierungen den Nummern der Betten entsprechen. Beim Einbau des Frontdeckels ist darauf zu achten, dass die Rastnase der hinteren Drucklagerscheibe in die Nut des Deckels eingreift und keine Stufen zwischen Deckelende und Zylinderblockende entstehen.

Ziehen Sie die Muttern der Hauptlagerdeckel fest (Drehmoment 11-12 kgm). Nach dem Anziehen und Aufspalten der Muttern der Hauptlagerdeckel sollte sich die Kurbelwelle mit geringem Kraftaufwand leicht drehen lassen.

Nach dem Einpressen des Kurbelwellenrades (Abb. 5) mit einem Abzieher und einer Druckhülse das Axialspiel der Kurbelwelle prüfen, dabei die Kurbelwelle an das hintere Ende des Motors drücken und mit einer Fühlerlehre den Spalt zwischen den Enden ermitteln der hinteren Drucklagerscheibe und dem Ende des vorderen Hauptzapfens der Kurbelwelle (Abb. 6). Der Spalt sollte zwischen 0,075 - 0,175 mm betragen.

Bei der Montage der Teile der Pleuel-Kolben-Gruppe sind folgende Anforderungen zu beachten.

Kolbenbolzen sind so zu den Pleueln gewählt, dass sich bei Raumtemperatur (+18 0 C) ein leicht geschmierter Finger unter leichter Daumenkraft sanft im Pleuelloch bewegt.

Vor der Montage werden die Kolben in heißem Wasser auf +70 0 С erhitzt.

Das Einpressen eines Bolzens in einen kalten Kolben ist nicht zulässig, da dies zu Oberflächenbeschädigungen der Kolbenbolzenbohrungen sowie zur Verformung des Kolbens selbst führen kann.

Pleuel und Kolben Beim Zusammenbau sind sie wie folgt ausgerichtet: Bei den Kolben des ersten, zweiten, dritten und vierten Zylinders sollten die Aufschrift auf dem Kolben "vorne" und die auf der Pleuelstange eingestanzte Nummer in entgegengesetzte Richtungen gerichtet sein, und für die Kolben des fünften, sechsten, siebten und achten Zylinders - auf einer Seite (Abb. 7).

Die Kolbenbolzensicherungsringe werden so in die Nuten der Kolbennaben eingebaut, dass der Rankenbogen nach außen gerichtet ist.

Kolbenringe werden entsprechend den Ärmeln ausgewählt, in denen sie funktionieren. Der Spalt, gemessen an der Stoßstelle des in die Hülse eingelegten Ringes, sollte bei Kompressions- und Ölabstreifringen im Bereich von 0,3-0,5 mm liegen. In der oberen Kolbennut ist eine verchromte und in der zweiten ein verzinnter Kompressionsring mit einer Nut auf der Innenseite nach unten eingebaut.

Vor dem Einbau der Kolbenringverbindungen in die Zylinderlaufbuchsen die Kolbenringverbindungen in einem Winkel von 120° zueinander platzieren und die Pleuelschrauben mit Messingschutzkappen versehen, um eine versehentliche Beschädigung der Pleuelzapfenoberfläche zu vermeiden.

Achten Sie beim Einbau von Kolben in Zylinderlaufbuchsen darauf, dass die Aufschrift am Kolben „vorne“ zum vorderen Ende des Zylinderblocks zeigt. Die Muttern der Pleuelschrauben anziehen (Drehmoment 6,8 - 7,5 kgm) und kontern.

Nach dem Aufpressen des Zahnrades auf die Nockenwelle (Abb. 8) das Axialspiel zwischen dem Druckflansch und dem Ende des Nockenwellenrades mit einer Fühlerlehre prüfen. Der Spalt sollte zwischen 0,08 - 0,2 mm betragen.

Manchmal hat ein Auto eine Panne und erfordert Restaurierungsmaßnahmen. Eines dieser Verfahren ist die Reparatur des GAZ 53-Motors, dessen Garantiezeit längst abgelaufen ist. Ohne Autos wäre unser Leben nicht nur weniger intensiv, sondern auch langweiliger. Darüber hinaus gehört der Gütertransport zu den vorrangigen Aufgaben, der über den Straßenverkehr abgewickelt wird. Ein markanter Vertreter der heimischen Autoindustrie ist der GAZ 53, der jedem von uns gut bekannt ist und für verschiedene Arten des Gütertransports verwendet wird.

Es sieht aus wie ein klassischer LKW GAZ 53

Zum Zeitpunkt seiner Entstehung war das legendäre Auto GAZ 53 mit zwei Motoroptionen mit vielen Modifikationen ausgestattet. Der erste davon war der 6-Zylinder GAZ 11, der in diesem speziellen Automodell nicht seine breite Geltung fand. Die zweite Version des ZMZ 53-Motors mit einem Volumen von 4,25 Litern wurde wiederum viel öfter eingebaut. Daher ist der GAZ 53-Motor heute oft genau der ZMZ 53. Dieser Motor ist eine Art Standard für die Zuverlässigkeit und Haltbarkeit eines Automotors.

Zmz 53 Motor für Benzin 53 Auto

- Klopfen der Pleuellager;

- Durchbrennen von Auslassventilen;

- erhöhter Kraftstoff- und Ölverbrauch;

- Abrieb von Kolbenringen;

- Klopfen der oberen Buchsen oder Kolben;

- Durchbrennen der Zylinderblockdichtungen.

Es sind diese Fehlfunktionen, die am häufigsten zu einer Fehlfunktion des Motors führen, die dazu führen kann, dass er vollständig stoppt. Fast alle von ihnen sind mit Verstößen gegen den Betrieb der Einheit verbunden. Der Abrieb der Kolbenringe und das Auftreten von Klopfen in den Pleuellagern sind also die Folge einer Missachtung der Fahrzeug-Betriebsanleitung.

Das Durchbrennen verschiedener Ventile und Dichtungen wiederum ist eine direkte Folge einer Überhitzung des Systems, und es kommt zu einem erhöhten Ölverbrauch durch Nichtbeachtung von vorbeugenden Maßnahmen.

Die Verhinderung des ZMZ 53-Motors ist eine Garantie für die Aufrechterhaltung seiner optimalen Funktionalität und dient dazu, den Betrieb des Geräts auf dem richtigen Niveau zu halten.

Darüber hinaus ermöglichen ähnliche Maßnahmen, die Entstehung schwerwiegender Schäden am Motor rechtzeitig zu erkennen und kostengünstig zu beseitigen.

Aus diesem Grund sind diese Verfahren von großer Bedeutung und verhindern die Bildung kleiner Fehler, deren Liste oben aufgeführt wurde.Im Allgemeinen besteht die Wartung des GAZ 53-Motors aus folgenden Maßnahmen:

- Austausch des Schmiermittels;

- Anziehen der Zylinderköpfe;

- Überprüfung der Auspuffkrümmerbefestigungen;

- Kontrolle der Kühlmittelmenge;

- Einstellung der Ventile;

- Ölstand im System prüfen.

Die rechtzeitige Umsetzung aller oben genannten Verfahren kann der Schlüssel zum erfolgreichen Betrieb eines Automotors sein und seine optimale Funktionalität garantieren. Die Wartung der Maschine hat ihre eigenen Feinheiten, die unbedingt berücksichtigt werden müssen.

Motorschmiersystem Gas 53