Die Hochdruck-Kraftstoffpumpe, kurz Hochdruck-Kraftstoffpumpe, ist ein fester Bestandteil moderner Dieselmotoren. Die Hochdruck-Kraftstoffpumpe soll den Zylindern in bestimmten Zyklen des Dieselmotors Kraftstoff in genau definierten Mengen zuführen.

AUFMERKSAMKEIT! Sind Sie es leid, Geldstrafen von Kameras zu zahlen? Es wurde ein einfacher und zuverlässiger und vor allem 100% legaler Weg gefunden, nicht mehr „Glücksbriefe“ zu erhalten. Weiterlesen"

Auch Hochdruck-Kraftstoffpumpen können sich in ihren Typen unterscheiden, Pumpen können folgende Bauarten haben:

Wenn Sie nicht in den "Dschungel" der Konstruktionsunterschiede zwischen Pumpen verschiedener Typen einsteigen, können Sie einfach bestimmte Unterschiede zwischen ihnen identifizieren. Bei Reihen- und Mehrsektionspumpen versorgt jede Sektion ihren „eigenen“ Zylinder mit Diesel. Bei Verteilerpumpen ist ein „Block“ in der Lage, mehrere Zylinder mit Diesel zu versorgen.

Ein weiterer Unterschied zwischen der Einspritzpumpe ist ihre "Leistung" - für wie viele Zylinder die Pumpe ausgelegt ist und ihr Druck. Im Allgemeinen sind dies alles offensichtliche Unterschiede zwischen den Pumpen. Im Allgemeinen sind dies die Hauptunterschiede zwischen den Pumpen. Nun werden wir unsere Leser nicht mehr mit Theorien über die Funktionsweise von Einspritzpumpen und deren primitiven Eigenschaften quälen, die im Internet seit langem in großen Mengen beschrieben werden. Kommen wir zu den unmittelbaren Besonderheiten.

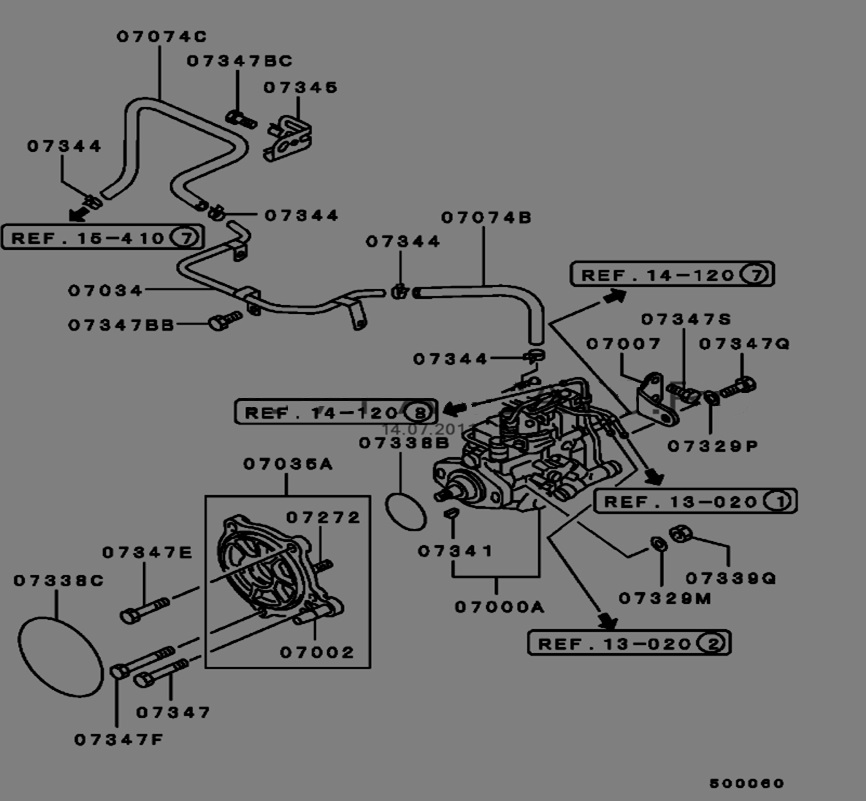

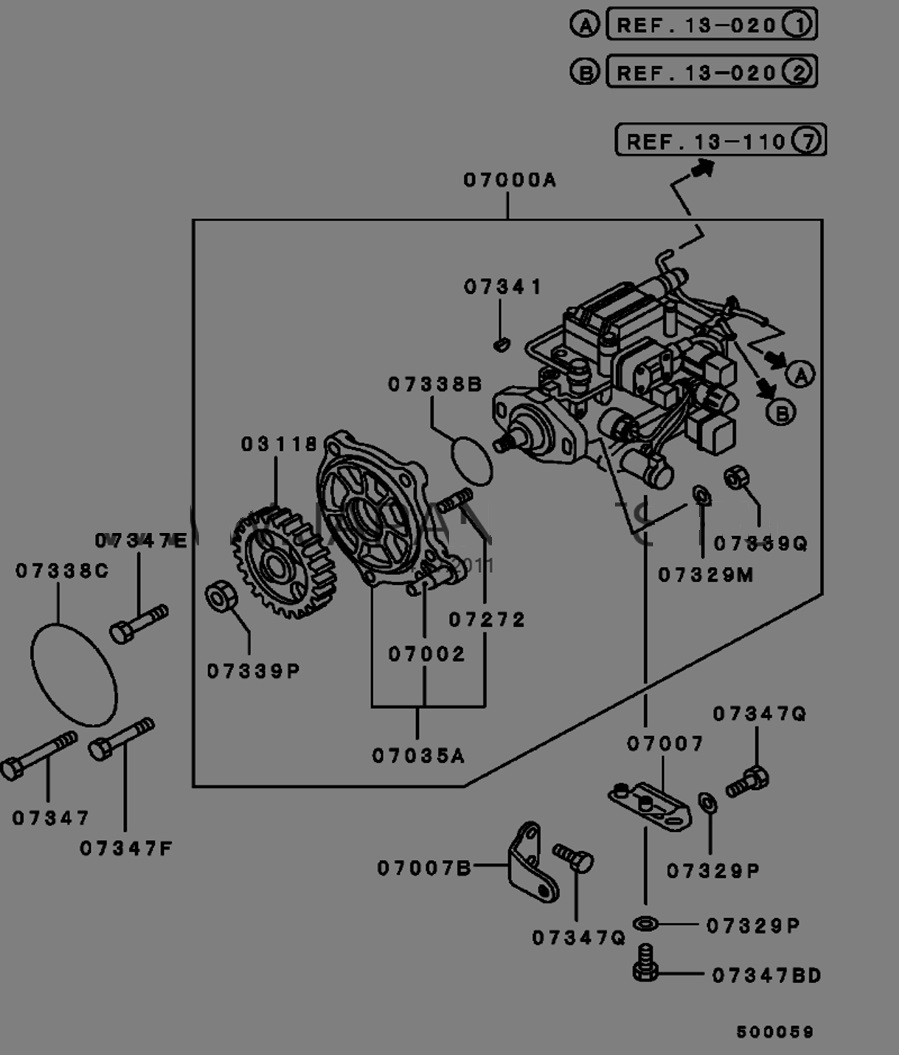

Auf den Motorenhersteller Mitsubishi wird hier bewusst verzichtet. Dies liegt daran, dass es derzeit mehrere Derivate dieses Motors gibt. Dementsprechend weisen sie nur minimale konstruktive Unterschiede auf und die Einspritzpumpe ist für beide Motoren geeignet.

Genauer gesagt ist dies der gleiche Motor wie der Hyundai D4BH, die Pumpe dafür ist voll kompatibel mit dem 4D56T-Verbrennungsmotor (die Unterschiede zwischen den 4D56- und 4D56T-Verbrennungsmotoren sind unbedeutend, der "T"-Index zeigt einen Turbolader an Motor).

Die Pumpe selbst für die oben genannten Motoren ist die einzige, die von Zexel (alias Diezel Kiki) und jetzt von BOSCH hergestellt wird. Ja, Endlieferanten und Verpackung können variieren, aber letztendlich sind Einspritzpumpen für diese Motoren nur bei Zexel oder BOSCH erhältlich.

Grundsätzlich wird die beschleunigte Leistung der Einspritzpumpe bei diesen Motoren durch minderwertigen Kraftstoff sowie durch das Eindringen von Fremdkörpern in das System verursacht, was häufig bei lockeren Verbindungen und Fahrten über unwegsames Gelände, Furten usw.

Die Debatte darüber, welche Einspritzpumpe für 4D56 / 4M40 / D4BH-Motoren besser ist, sei es elektronisch oder mechanisch, lässt bis jetzt nicht nach. Wie groß sind die Unterschiede bei der Einspritzpumpe selbst und der Anbauelektronik für die Pumpen. Ist es relevant, eine elektronische Kraftstoffpumpe durch eine mechanische zu ersetzen?Lasst uns genauer hinschauen.

Der Hauptunterschied in diesem Moment ist also nicht die Pumpe selbst, sondern die Ausrüstung (Elektronik oder Mechanik), die das Kraftstoffversorgungssystem je nach dem einen oder anderen Betriebsmodus des Motors aktiviert. Bei einer mechanischen Einspritzpumpe erfolgt die Ansteuerung aufgrund der direkten mechanischen Ansteuerung der Einspritzpumpe. Vom Gaspedal führt ein Kabel zur Pumpe, die das System steuert. Bei einer elektronischen Einspritzpumpe (EFI) ist das Gaspedal bereits elektronisch und das System wird über die zugehörigen Elektronikeinheiten und Sensoren aktiviert.

Es gibt auch eine Version über die Existenz eines Seilzuges zur Steuerung einer elektronischen Einspritzpumpe (an der Pumpe selbst befindet sich ein Regelwiderstand), aber unsere Redaktion konnte die Zuverlässigkeit dieser speziellen Informationen nicht überprüfen.

Bevor Sie mit der Beschreibung des Ausbaus der Pumpe aus dem Auto fortfahren, sollte erwähnt werden, dass dieser Artikel keine Anleitung für die Arbeit an einem bestimmten Auto ist!

Die Zexel-Einspritzpumpe (auch bekannt als Diezel Kiki oder BOSCH) ist mit einer großen Anzahl von Autos mit 4D56-, 4M40-, D4BH-Motoren ausgestattet. Darüber hinaus ist diese Motorenfamilie in Bezug auf ihre Eigenschaften und Anordnung der Aggregate in völlig unterschiedlichen Autos wie Pajero Sport und Hyundai Oldax verbaut, sodass die Anbauteile in den meisten Fällen unterschiedlich sein werden. Wir werden nur allgemein über den Vorgang des Pumpenausbaus sprechen, ohne auf die Designunterschiede zwischen Autos verschiedener Marken einzugehen, die mit diesen Motoren und Pumpen ausgestattet sind.

Die Pumpe wird ausgebaut, nun kann sie je nach Problematik zum Service an den Master geschickt werden. Nun, oder machen Sie es selbst, wenn die Panne nicht sehr schwerwiegend ist.

Der Einbau der Einspritzpumpe erfolgt in umgekehrter Reihenfolge: Einbau von Schrauben, Anschluss von Unterdruckschläuchen und Strom usw. Es ist jedoch zu beachten, dass beim Einbau der Pumpe auf die richtige Position der Markierungen geachtet wird! Außerdem ist zu beachten, dass die Elemente des Hochdrucksystems mit einem Drehmomentschlüssel montiert werden müssen. Die Anzugskräfte jedes Elements berechnen wir bei der Montage:

VIDEO

Nach Abschluss der Montage ist es notwendig, die Kurbelwellenriemenscheibe mit einem Schraubenschlüssel zu drehen und sicherzustellen, dass keine äußeren Schläge und Rasseln auftreten. Dann sollten Sie den Kraftstoff pumpen und erst dann das Auto starten.

Die Reparatur von Pumpen in Eigenregie ist eine verantwortungsvolle Tätigkeit, die viel Wissen, Erfahrung und die Verfügbarkeit Ihrer eigenen Ausrüstung erfordert. Daher empfehlen wir Ihnen dringend, Ihre Chancen abzuwägen, bevor Sie sich für einen so wichtigen Schritt entscheiden. Ja, eine so einfache Wartung wie das Anbringen eines Reparatursatzes für Dichtungen und das Reinigen des Filtergewebes ist nicht so schwierig und Sie können es selbst tun. Aber ernsthafteren Reparaturen sollten Profis vertrauen.

Die Testperson war eine mechanische Pumpe, die aus einem Fahrzeug entnommen und gewaschen wurde. Eine der einfacheren Reparaturen ist der Austausch der Wellendichtung.

Dazu ist es notwendig, die Antriebsriemenscheibe der Pumpe mit einer Riemenscheibe zu entfernen, dann den alten Wellendichtring zu entfernen und einen neuen zu installieren. Es ist wichtig zu beachten, dass der neue Wellendichtring nicht tief eingedrückt werden muss, seine Einstellung und Position sollte sich nicht von der Installation des vorherigen unterscheiden.

Als nächstes reinigen Sie das Netz vor dem Kolbenpaar. Lösen Sie dazu 4 Schrauben am Pumpenkörper selbst, entfernen Sie die Abdeckung, überprüfen Sie dabei die Mechanismen auf Spiel (es sollte kein Spiel vorhanden sein), entfernen Sie vorsichtig die Kolben und blasen Sie das Netz aus. Dann alles in umgekehrter Reihenfolge installieren.

Der Rest der Reparatur ist komplizierter und erfordert gewisse Fähigkeiten, sogar um einen kompletten Pumpenreparatursatz zu ersetzen. Mit einer einfachen Reparatur muss man sich mit der Reparatur der oben genannten Verbrauchsmaterialien und dem Austausch von Dichtungen begnügen.

Achtung, die Redakteure der Website "Your Road" empfehlen, dass Sie sich an einen Spezialisten wenden, bevor Sie diese Anleitung anwenden.

Einer der mysteriösesten Teile eines Autos mit Dieselmotor ist eine Hochdruck-Kraftstoffpumpe (TNVD). Es gibt 2 Arten von Pumpen - eine mechanische Pumpe und eine elektronisch gesteuerte Pumpe, im Volksmund EFI-shny. Jeder der Typen ist in 2 Unterarten unterteilt: Multi-Plunger-Reihen-, Single-Plunger-Verteilungstyp (VE). Wir betrachten nicht die "exotische" Art von Pumpe-Düse-, Common-Rail- oder VR-Serien-Verteilerpumpen (Verteilerpumpe mit Axialkolben, Verteiler-Dreheinspritzpumpe)

Da das Gerät und damit das Funktionsprinzip für viele ein Rätsel ist, besteht die Meinung, dass für die Reparatur spezielle Geräte und eine speziell geschulte Person erforderlich sind. Ein solches "Gentleman"-Set ist jedoch nicht immer zur Hand, also versuchen wir, diesen kniffligen Knoten "am Knie" zu zerlegen und zusammenzubauen. Das Objekt der Vorbereitung wird eine Hochdruck-Kraftstoffpumpe sein, die in der Antike aus mehreren unterschiedlich großen Pumpen zusammengebaut wurde, ohne Ständer zu verwenden, aber gleichzeitig einen 4D56-Dieselmotor OHNE TURBINE erfolgreich bis zu 8000 U / min dreht. Äußerlich kann es sich von der in Ihrem Auto installierten Hochdruck-Kraftstoffpumpe nur durch das Fehlen eines Druckkorrektors (eine Art Pilzhut auf der oberen Abdeckung) und einiger Anbauteile unterscheiden. Dies ändert nichts am Wesen der Sache.

Also auf den Tisch - OH .. Draufsicht

Farbige Pfeile zeigen an:

Grün - Kraftstoffversorgungsschraube

Gelb - "Rückkehr"

Schwarz - Druckventil im Einspritzpumpengehäuse

Rot - die Achse des Kraftstoffzufuhrreglers ("Gas" -Antrieb). Der "Gas"-Hebel selbst wurde der Einfachheit halber demontiert.

Braun - Mischung "Qualität" Bolzen.

Pfeile zeigen an:

Schwarz - automatische Heizung

Grün - Antrieb des Heizautomaten

Rot - automatischer Zündzeitpunkt (Einspritzung)

Blau - Typenschild

Seitenansicht (Rückseite):

Blau - Geschwindigkeitssensor (Drehzahlmesser, nicht immer vorhanden)

Rot - Kraftstoffabsperrventil (Schalldämpfer)

Gelb - Druckventil.

Grün ist der Kolben selbst.

Schwarz - die Achse des Kraftstoffhebels. Das gleiche befindet sich auf der Rückseite der Pumpe. Es ist besser, sie in der Anfangsphase der Demontage zu entfernen (aber nicht vollständig abzuschrauben).

Für die Arbeit benötigen Sie: einen Satz Köpfe, einen Satz Sechskant, Pinzetten, Schraubendreher, einen Gasschlüssel, einen Bremssattel, einen Schraubstock, einen sauberen Lappen, einen Behälter mit sauberem Dieselkraftstoff, ein Fett (Litol, CV-Gelenk usw.) .) -))

Im Inneren ist ein Maschenfilter installiert, der in der Regel nicht gewaschen werden kann. Die Entfernung hat keine „Kontraindikationen“ (gelber Pfeil).

Hat ein kalibriertes Loch an der Seitenfläche (roter Pfeil). Da verschiedene Pumpen unterschiedliche Größen haben, führt ein Austausch durch eine andere zu einer Änderung des Innendrucks in der Pumpe.

Ich denke, es sind keine Kommentare erforderlich. Rat - das Laufwerk selbst sollte nicht zerlegt werden.

Gelb - Geschwindigkeitssensor

Grün - "Störsender".

Schwarz - Fliehkraftregler.

Blau - Kraftstoffantriebshebel.

Hier besteht eine Schwierigkeit darin, zu einem der 3 Bolzen zu gelangen. Es gibt nur zwei Möglichkeiten:

Antrieb demontieren (Vorsicht, kräftige Feder vorhanden! + Einstellung der Einstellschraube nicht vergessen) und dann den Rest in Ruhe herausschrauben.

2 "leichte" Schrauben unter dem Schlüssel "um 10" lösen, den dritten "schweren" lösen und die Baugruppe zur Seite schieben, langsam abschrauben.

Es sollte so aussehen:

Gelb - O-Ring

Rot- Einstellschraube des automatischen Vorlaufschalters

Grün - die Abdeckung der vorrückenden Maschine.

Denken Sie an den Schraubenkopfüberstand (roter Pfeil) über der Abdeckung (grüner Pfeil) (schreiben Sie ihn auf). Sollten Sie sich dabei entschließen, diese Schraube zu lösen, ist es bei der Montage erforderlich, die Maße wieder in den Ursprungszustand zu bringen.

Blau - die Achse des Geschwindigkeitsreglers.

Schwarz - Paarungsflugzeug.

Aufmerksamkeit! Bei Pumpen mit RECHTS-Drehung ist das Gewinde auf der Welle LINKS und umgekehrt!

Wenn Sie ein Werkzeug finden, schrauben Sie den Druckregler ab.

Jetzt beginnt der Spaß. Das Parsen umfasst Knoten, die aus mehreren Teilen bestehen. Außerdem können die Details nicht ohne einander "leben". Das heißt, sie können einfach nicht miteinander verwechselt werden.

Rot - Druckventilkörper

Grün - Feder wiederkehrbar

Blau - Ventilnadel

Gelb - Ventilsitz

Schwarz - Dichtscheibe.

Der Stopfen unter dem roten Pfeil muss nicht abgeschraubt werden, er dient zur Montage des Anzeigers. Tatsache ist, dass die Zündung bei Dieseln nicht so sehr auf die Markierungen gelegt wird. Vielmehr wird zunächst der Einspritzzeitpunkt gemäß dem Indikator eingestellt und erst dann die sichtbare Markierung angebracht. Diese Prozedur werden wir vorerst auslassen, es wird an der Reihe sein.

Also Kappe abdrehen (blauer Pfeil). Hier kommt der Gasschlüssel zum Einsatz. Das Gewinde des Steckers ist rechtsgängig.

Blau - Kolbenkörper

Rot - Kolben.

In diesem Stadium muss gemessen werden, um wie viel der Kolben in den Körper einsinkt. Wir messen die Ergebnisse, schreiben sie auf, sie werden bei der Montage nützlich sein.

Wir lösen die Befestigungsschrauben (aber nicht vollständig) und bewegen den Kolbenkörper durch leichtes Schütteln nach oben. Sobald es frei ist, lösen wir endlich die Schrauben und entfernen den Kolbenkörper. Sie sollten folgendes Bild erhalten:

Blau - Kolben

Gelb - Dosierring

Rot - Unterlegscheibe - Lager

Braun - Grundplatte

Schwarz - Frühling

Grün - Einstellscheiben.

Schwarz - Plunger Shim

Rot - Nockenscheibe.

Grün - Kraftstoffzufuhrhebel. Ich habe es früher geschafft, es auszuziehen.

Aufmerksamkeit!! Wir entfernen die Videos nicht, wir ändern sie nicht an einigen Stellen.

Entfernen Sie den Stopper (dargestellt mit einem Schraubendreher).

Wir sehen einen Stift unter dem Stopper.Abgebildet auch mit Schraubendreher (er ist magnetisiert, der Stift kann damit leicht entfernt werden).

Entfernen Sie den Nockenscheibenantrieb.

Drücken Sie im Inneren des frei gewordenen Raums die Achse des vorrückenden Automaten:

Der Einfachheit halber habe ich 1 Video gelöscht, hier gibt es nichts Kriminelles. Ziehen Sie den Rollenring für die Achse des Vorschubautomaten nach außen. Achtung, keinen unnötigen Aufwand betreiben! Bei der geringsten Fehlausrichtung verkeilt sich der Ring im Körper. Versuche, es "unverschämt" herauszuziehen, führen zum Verfall - das Pumpengehäuse wird verschrottet.

Es sollte ungefähr so aussehen:

Für die 2 "Hörner", die in der Tiefe der Pumpe herausragen, nehmen wir die Pumpenwelle mit dem Zahnrad des Reglers heraus:

Wir kehren zu den "Überresten" der Pumpe zurück:

Wir lösen die Schrauben (blaue Pfeile) und nehmen den Druckerhöhungspumpendeckel (roter Pfeil) heraus.

Wir drehen das Pumpengehäuse um.

Wir entfernen die Öldichtung (mit einem Schraubendreher gezeigt). Achtung - versuchen Sie nicht, es zu speichern, es wird sowieso nicht funktionieren.

Als Ergebnis sollte ein blanker Körper mit einer darin eingepressten Buchse bleiben. So was:

Es gibt keine komplexere und kritischere Einheit in einem Dieselmotor als das Kraftstoffeinspritzsystem, genauer gesagt seinen Hauptbestandteil - die Hochdruck-Kraftstoffpumpe. Viele passende Teile, hochbelastete Aggregate, das Vorhandensein eines Präzisionsdosiersystems machen die Reparatur der Einspritzpumpe auch unter Servicebedingungen zu einer schwierigen Aufgabe. Umso schwieriger ist es, die Hochdruck-Kraftstoffpumpe eines Dieselmotors mit eigenen Händen zu reparieren.

In der Automobiltechnik wird fast alles repariert, außer vielleicht einzelne Wellendichtringe und Manschetten, deren Reparatur ohne spezielle Materialien nicht möglich ist. Die Komplexität des Einstellens, Diagnostizierens und Reparierens der Einspritzpumpe erfordert vom Mitarbeiter handwerkliches Geschick im Umgang mit Feinmechanik.

Es ist einfach unmöglich, ohne einen speziellen Diagnoseständer für die Reparatur der Einspritzpumpe nach den Werksparametern zu justieren. Während der diagnostischen Untersuchung der Injektionspumpe ist es notwendig zu überprüfen:

zyklische Versorgung der Hochdruckpumpe, im gesamten Drehzahlbereich der Einspritzpumpenwelle, beim Anfahren und nach Abschalten der Kraftstoffzufuhr;

Stabilität des entwickelten Drucks;

Gleichmäßigkeit der Fördermenge der Einspritzpumpe zum Einspritzventil.

Selbst wenn man Zugang zu einem Diagnosestand hat und das Thema Reparatur einer Hochdruck-Kraftstoffpumpe anhand zahlreicher Videos studiert hat, ist es sehr schwierig, deren Arbeit qualitativ zu überprüfen und zu bewerten.

In schweren Dieselmotoren werden Kolben-Reiheneinspritzpumpen verwendet. Bei Wartung und Reparatur sind solche Geräte schwieriger, da sie für ihre Demontage eine spezielle Ausrüstung erfordern. Daher werden solche Hochdruck-Kraftstoffpumpen und deren Reparatur nicht berücksichtigt.

Bei einem Pkw-Dieselmotor wird fast immer eine Einspritzpumpe vom Verteilertyp verwendet. Im Gegensatz zu Inline-Pumpen wird bei einer Verteilerpumpe die Kraft über eine profilierte Nockenscheibe auf den Kolben übertragen. Die Bauform der Einspritzpumpe fiel kompakter aus, doch einfacher ist ihre Reparatur am Knie kaum zu erwarten.

Die bekannteste und günstigste ist die Einspritzpumpe Bosch VP44. Häufig besteht die Notwendigkeit, die Pumpeneinbauten zu reparieren, wenn:

schlechte Traktion und unvollständige Verbrennung des Kraftstoffs auch unter idealen Bedingungen - ohne Last und einem gründlich aufgewärmten Motor;

ein plötzlicher Ausfall und Stillstand eines Dieselmotors unter Last, der als „Tod beim Start“ bezeichnet wird. Normalerweise diagnostiziert der Scanner in solchen Fällen die Codes P1630 und P1651.

das Auftreten eines Dieselkraftstofflecks im Bereich der Stopfbuchsdichtung der Zentralwelle der Einspritzpumpe.

Daher beschränken wir uns auf das Thema Reparatur der Einspritzpumpe mit eigenen Händen, indem wir die Dichtungen ersetzen und das Riefen der Arbeitsflächen der Teile beseitigen.

Bevor Sie die Pumpenantriebswellendichtung demontieren, versuchen Sie, diese radial zu verschieben. Wenn Sie mit den Händen Spiel spüren, ist möglicherweise der Grund für den Kraftstoffaustritt der Verschleiß der Lauffläche der Welle oder eine Reparatur des Lagers erforderlich.

Eine große Anzahl von geteilten Ebenen und Passflächen von Teilen erforderte die Verwendung einer großen Anzahl von Dichtungen und Stopfbuchsen. Sie sind in der Regel aus hochwertigem Material und halten lange genug, bis sie bei Reparatur oder Wartung beschädigt werden. In diesem Fall werden Standard-Reparatursätze für die DIY-Reparatur von Bosch-Einspritzpumpen verwendet.

Die Dichtung am Wellenpositionssensor und am automatischen Einspritzzeitpunkt lässt sich im Reparaturfall ganz einfach austauschen. Zur besseren Passform können Sie ein paar Tropfen Spindel- oder Motoröl auf neue Ringe und Gummibänder träufeln.

Zur vorbeugenden Reparatur einer Bosch-Einspritzpumpe mit eigenen Händen müssen Sie die Pumpe in etwa der folgenden Reihenfolge zerlegen:

Entfernen Sie das Dosierventil vom Ende der Einspritzpumpe. Dazu die vier Schrauben der Druckplatte lösen, Kabel des Einspritzvorschubventils vorsichtig lösen. Durch Entfernen der drei Befestigungsschrauben des Dosierventils können Sie es vorsichtig vom Sitz entfernen;

Durch Lösen des Verschlusses an der oberen Abdeckung können Sie die Steuerplatine entfernen und erhalten Zugang zur Elektronik;

wir stellen die Position der Welle wie auf dem Foto gezeigt ein, entfernen die Kamera und erhalten Zugang zum Inneren der Einspritzpumpe;

Nach der Demontage des Lagers mit einem speziellen Abzieher haben wir die Möglichkeit, den möglichen Schuldigen für die schlechte Leistung der Einspritzpumpe - den Kolben der Einspritzvorschubeinheit - zu untersuchen. Das Teil weist häufig Oberflächenverschleiß und Kantenabrieb auf. Sie können versuchen, Reparaturen durch Polieren der Oberfläche durchzuführen, der Austausch des gesamten Teils ist viel teurer.

Nach der Reparatur erfolgt die Montage in umgekehrter Reihenfolge mit dem Waschen der Teile mit Dieselkraftstoff.

An der Kolbenoberfläche gibt es neben der Riefenbildung oft noch einen weiteren Grund, warum die Einspritzpumpe nicht den erforderlichen Druck entwickelt. Dies kann an Schmutz, Filmen oder Wachsablagerungen auf dem Filtersieb in der Pumpe liegen. An der Seite des Einlassrohrs befindet sich ein Netz. Das Spülen der Kanäle ist mühsam und ineffektiv, es ist einfacher, das Netz zu entfernen und mit Druckluft auszublasen.

Abgerissene Schmutzteile können den Kolben verklemmen oder sogar die Pumpenantriebswelle brechen oder brechen. Daher sollte die Reinigung sehr sorgfältig durchgeführt werden, um eine Verschmutzung der inneren Hohlräume der Pumpe zu vermeiden.

Unter den vielen Gründen für den Ausfall der elektronischen "Leber" der Einspritzpumpe ist der Bruch oder das Durchbrennen der Kontakte der Steuerplatine und der Ausfall von Leistungstransistoren am häufigsten. Wenn die Kenntnisse und Fähigkeiten im Umgang mit elektronischen Geräten eine "Kontinuität" der Transistorleistung und -reparatur ermöglichen, lohnt es sich, die Ursache zu ermitteln und den Schuldigen durch ein wartungsfähiges Element zu ersetzen.

Um den Zustand des "Täters" zu überprüfen, müssen Sie die schwarze Abdeckung, die mit Schrauben fest auf der Gummidichtung sitzt, vorsichtig öffnen. Es sollte vorsichtig entfernt werden, um das Siegel selbst nicht zu beschädigen.

Der Grund für den Ausfall nicht nur des Transistors, sondern der gesamten Platine könnte durch eine schlechte Leistung des Entwässerungssystems oder des Rückschlagventils im Hohlraum eingeschlossene Luft sein. Oft versuchen sie, die Belüftung durch Hochdrehen mit einem Anlasser zu beseitigen, in der Hoffnung, auf diese Weise Dieselkraftstoff in die Hochdruck-Kraftstoffpumpe zu pumpen. In diesem Moment ist der Transistor geöffnet und so weit wie möglich belastet, was zu einer starken Erwärmung führt. In einer Luftumgebung mit schlechter Wärmeableitung wird es unweigerlich durchbrennen. In einigen deutschen Autos gibt es einen Schutz, der einen Versuch verhindert, den Motor bei Kraftstoffmangel auf der Autobahn zu starten. Dazu wird ein Kraftstoffsensor im Tank verwendet.

Ein Ausfall des Transistors kann durch "Wählen" eines Testers oder durch sein Aussehen festgestellt werden. Die beste Möglichkeit, eine solche Störung zu beheben, wäre der Austausch der gesamten Steuerplatine. Vielleicht ist es teurer als Löten, aber es garantiert die Qualität und den stabilen Betrieb der Einspritzpumpe nach der Reparatur. Geben Sie als letztes Mittel die Platine und den Transistor zum Löten an Elektronikspezialisten.

Prüfen Sie beim Ein- und Zusammenbau nach Reparaturen den festen Sitz aller Befestigungselemente.

Wenn Sie während des Audits keinen vorschnellen und unangemessenen Austausch von Teilen vorgenommen haben, sollte die zusammengebaute Pumpe mit ungefähr denselben Parametern wie zuvor funktionieren. Der Ständer EPS-815 von Bosch wird standardmäßig zum Testen und Einstellen der Einspritzpumpe nach der Überholung verwendet.

Das Video zeigt, wie der Kolbendruck in einer Bosch VE Einspritzpumpe erhöht wird:

VIDEO

“Dieselmarkt "- Ersatzteile für Motoren: Kolben, Ringe, Laufbuchsen, Dichtungen, Sprüher, Kerzen, Kolbenpaare, Hochdruck-Kraftstoffpumpen

AUTOWELT - Ersatzteile für Motoren japanischer und europäischer Autos

DENSODIESEL - der zentrale Distributor von DENSO für Dieseleinspritzsysteme in Russland

Rauch auf einem kalten ist normalerweise bläulich, der Hauptgrund für das Auftreten von Rauch durch Kerzen ist, dass die korrekte Funktion der Kerzen für diese Motoren etwa 14 Sekunden beträgt. heizen, dann starten, und danach heizen die Kerzen einige Zeit weiter, bis der Motor für einen stabilen Betrieb warmgelaufen ist. In Ihrem Fall funktioniert höchstwahrscheinlich eine der Kerzen nicht oder ist nicht vollständig oder nicht richtig erhitzt (dh das Erhitzen nicht der Spitze der Kerze, sondern der Mitte ist leicht zu überprüfen).

Wie wir festgestellt haben, wenn Ihnen das Fahren ohne Ausgleichsriemen zusagt, müssen Sie sich keine Sorgen machen, normalerweise verursacht das Fehlen ein leichtes Vibrieren im Leerlauf und ein Brummen beim Fahren ab 90 km / h mehr

Eine kleine Verschnaufpause ist erlaubt, schließlich ist der Motor nicht neu, der Verbrauch von Dieselkraftstoff für die Stadt ist in der Regel normal, Wellendichtring undicht (es sei denn, es beeinflusst den Ölverbrauch bei einer Kakerlake natürlich nicht), aber es wäre besser, wenn es keine Lecks gäbe!

Autos ändern sich, Freunde und das Forum bleiben. [my.housecope.com/wp-content/uploads/ext/1209]

Nachricht Sergey27 "14. Juli 2009, 14:05

Nachricht Schatten aus Omsk "14. Juli 2009, 14:30 Uhr"

Nachricht Sergey27 "15. Juli 2009, 16:09

Danke für den Krankenwagen)

Nachricht Schatten aus Omsk "15. Juli 2009, 17:19

Nachricht Sergey27 "16. Juli 2009, 16:16

Nachricht Schatten aus Omsk »16.07.2009, 19:12

Mir scheint, der Mechaniker hat es vermasselt, und zwar sehr.

1) Blauer Rauch - schlecht brennender Dieselkraftstoff, teilweise wird dies durch die behinderte Rotation des Motors durch den Sterter angezeigt, es ist möglich, dass eine vorzeitige Einspritzung erfolgt. Alternativ prüfen Sie, wie leicht sich der Motor bei ausgeschalteter Zündung dreht, z. B. bei einer Ratsche, versuchen Sie von unten zu kriechen. Wenn es fest dreht, bedeutet dies, dass die Hauptlager gezogen wurden und möglicherweise Probleme mit den Pleueln vorliegen. Wenn es leicht dreht, Zündung einschalten, Dvigun mit der Ratsche drehen, wenn es ruckartig geht, zuerst ist es leicht, dann wächst der Kraftaufwand, der schwer zu überwältigen ist und dann wieder leicht, höchstwahrscheinlich eine frühe Einspritzung.

2) Eine angetriebene Dvigun wird nicht geworfen und SOLLTE NICHT geworfen werden. Öl durch die Entlüftung. Zum Schleifen von Ringen reichen 5 Stunden auf XX völlig aus. Messen Sie die Kompression, messen Sie die Abklingzeit der Kompression. Wie werden die Ventile eingestellt? Abgerieben? Ist der Einspritzwinkel offen?

Es gibt nur eine Schlussfolgerung, äußerst unangenehm. Entweder haben sie während des Montageprozesses böswillig den Einbau von Teilen vermasselt, oder es wurden Teile mit schlechter Qualität oder Passgenauigkeit verbaut.

Nachricht kutum "15. August 2009, 13:11

Nachricht Slk 79 »03. Juni 2010, 19:31

Nachricht Großvater »04. Juni 2010, 18:32

Nachricht dumin »04. Juni 2010, 22:10

Nach 1 Minute 45 Sekunden hinzugefügt:

T Die Hochdruckpumpe ist eine sehr kritische Einheit. Die Einspritzpumpenwelle wird von einem Zahnriemen angetrieben. Die Einspritzpumpe hat viele Aufgaben und Funktionen. Hier sind die wichtigsten:

eins.Hochdruck-Kraftstoffversorgung der Einspritzdüsen;

2. Änderung der eingespritzten Kraftstoffmenge pro Zeiteinheit bei unterschiedlicher Kurbelwellendrehzahl;

3. Absperren des Kraftstoffs durch das Magnetventil, wenn der Motor abgestellt ist;

4. Ablesen der Umdrehungen (für einen Drehzahlmesser usw.);

5. Korrektur der eingespritzten Brennstoffmenge, wenn die Turbine die Betriebsdrehzahl (Vakuum) erreicht;

6. Heizungssteuerung (bei niedriger Kühlmitteltemperatur erhöht sich die Kraftstoffzufuhr);

7. Verwaltung der Anzahl der Leerlaufdrehzahlen (XX) in Verbindung mit der Aufnahme einer Klimaanlage, eines Kühlschranks (Vakuum).

Außerdem wird die Mindestdrehzahl von XX angepasst, die maximale Motordrehzahl wird begrenzt. Einstellung der Nennkraftstoffzufuhr, Zündzeitpunkt ...

Um die Gummi-O-Ringe zu ersetzen, den Reglerhebel der Einspritzpumpe loslassen. Lösen Sie die 4 Sechskantschrauben (5 mm), die in der Abbildung links angegeben sind (Pos. 1).

2 - Vakuumaktuator zur Erhöhung der Geschwindigkeit von XX in Verbindung mit der Aufnahme des Kühlschranks, der Klimaanlage oder der Taste zur Erhöhung der Geschwindigkeit XX.

3 - Heizungssteuerung (Hinzufügungsgeschwindigkeit bei niedriger Kühlmitteltemperatur).

4 - Hebel des Kraftstoffzufuhrreglers.

1. Heizungssteuergerät, von der Einspritzpumpe durch Lösen von drei Schrauben getrennt;

2. O-Ring an der Eintrittsstelle des Querlenkers

3. Interner Hebel; Einstellen einer früheren Injektion;

4. Einstellen der Geschwindigkeit beim Aufwärmen;

5. Hebel für Erhöhung der Umdrehungen, außen;

6. Anschluss des Temperatursensors an den Kühlmittelkreislauf.

1. Abdeckung des Ladedruckkorrektors;

2. Die Öldichtung des Reglerhebels, von dieser Stelle sickert manchmal der Kraftstoff;

3. Die Schraube zum Einstellen der Nennkraftstoffzufuhr nach der Einstellung am Ständer - ist versiegelt. Wenn du ihn nicht kontrollierst, Sie können die zyklische Kraftstoffzufuhr mit der Stellstange ändern, - herausschrauben - wir verringern den Durchfluss, schrauben ihn ein - erhöhen ... Ohne Wissen und Erfahrung raten wir davon ab, es zu berühren, da die Wahrscheinlichkeit eines Abwürgens des Motors, einer erhöhten Rauchentwicklung und eines schlechten Geschwindigkeitsabfalls hoch ist. Wenn Sie es dennoch beim Einstellen bei laufendem Motor übertreiben und der Motor anfängt, Drehzahl zu nehmen, drehen Sie diese Schraube dringend ein paar Umdrehungen zurück.

An diesem Punkt, angezeigt durch den Pfeil, greift die Reglerwelle in die Reglerhebel ein. Genau durch diese Nut wird die Reglerwelle aus dem Hebelsystem herausgenommen, wodurch die obere Abdeckung vom Einspritzpumpengehäuse gelöst werden kann (siehe Abbildung unten).

Entfernen Sie vorsichtig die Achse des Reglerhebels vom Pumpendeckel. Bei Kraftstofflecks sowie nach der Demontage unbedingt den ringförmigen Gummidichtring an der Reglerachse und den im Hochdruck-Kraftstoffpumpendeckel eingebauten Wellendichtring an der Austrittsstelle der Reglerachse ersetzen.

Betrachten Sie den Betrieb einer Hochdruck-Kraftstoffpumpe.

Drehen Sie die Einspritzpumpe mit dem Antrieb nach unten und entfernen Sie den abgeschraubten Kopf der Kraftstoffpumpe. Dies geschieht, damit die Federn, Rollen mit Unterlegscheiben nicht herausfallen.

Schließlich hat jedes Detail seine eigene abgenutzte Stelle, auch diese gilt es zu beachten und bei der Demontage alles richtig zu legen, damit es später richtig zusammengebaut wird. In der Abbildung links zeigen gelbe Pfeile Rollen mit Unterlegscheiben (an der Außenseite der Rolle montiert, wobei die Rollenunterlegscheiben zu den Rollen zeigen). Jede Walze sitzt auf ihrem eigenen Sitz, sie sind es, die starken mechanischen Belastungen ausgesetzt sind und im "Laufbass" eine beachtliche Leistung erbringen.

Entfernen Sie den Clip mit Rollen vorsichtig, damit diese nicht herausfallen! Und Sie können die Position der Rollen im Käfig nicht ändern, dies gilt auch für die Unterlegscheiben.

Vom Zahnriemen wird das Drehmoment über einen Adapter (Federkupplung) auf die Nockenscheibe übertragen.

Der federbelastete mechanische Kontakt zwingt den Stößel, sich progressiv entlang seiner Achse zu bewegen und gleichzeitig auch zu drehen. Im Einspritzpumpenkopf befinden sich zahlreiche Kanäle, und der Pumpenkolben hat in seinem unteren Teil Schlitze und Durchgangslöcher. Somit wird bei einer bestimmten Position des Kolbens der Kraftstoff am Auslass des Einspritzpumpenkopfes verteilt.

Wie auf den Bildern links zu sehen ist, befindet sich im oberen Endteil des Einspritzpumpenkopfes ein Magnetventil für die Kraftstoffabschaltung.

Dieses Ventil kann durch Anlegen einer Spannung von der Batterie (+ an den Kontakt, - an den Ventilkörper) ausgebaut und separat geprüft werden. Ein charakteristisches Klicken ist zu hören und das Ventil zieht sich in den Kern zurück. Beim Anlegen einer Spannung an das Absperrventil öffnet somit der Kraftstoffzufuhrkanal und bei Wegnahme der Spannung wird der Kraftstoffkanal durch eine Gummidichtung unter der Wirkung der Schließfeder verschlossen. Dieses Verriegelungsprinzip wird in unseren Kleinbussen verwendet, um den Motor abzustellen. Ohne Spannungsversorgung dieses Ventils ist ein Starten des Motors nicht möglich, auch wenn alles in Ordnung ist. Diese Methode wird von vielen Diebstahlsicherungssystemen verwendet, die Teil der Alarme sind, die in die Unterbrechung dieses Steuerkabels eingebaut sind.

In dem Bild links

1. Magnetventilkörper;

2. Positiver Kontakt der Magnetspule (der negative Kontakt ist am Ventilkörper befestigt);

3. Ein Maschenfilter, der am Einlass zum Kolben installiert ist.

Wie Sie sehen, setzt sich auf diesem kleinen Filter Schmutz ab, der mit dem Kraftstoff sogar durch den Hauptkraftstofffilter geflossen ist, und irgendwo die Flusen vom Filter selbst. Dieser Filter verhindert, dass andere Ablagerungen durch den Kraftstoffeinlass in den Kolben eindringen, wodurch eine schnelle Abnutzung der Präzisionsoberflächen durch kleine Ablagerungen verhindert wird.

Um diesen Filter aus der Aussparung im Einspritzpumpenkopf zu holen, empfehle ich Ihnen eine Pinzette zu verwenden.

Magnetventil; Gummidichtring; Rückholfeder; Kern - Ventil; Gummidichtung; Kraftstofffilter im Einspritzpumpenkopf. Leider ist der Zugang zu diesem Ventil und Filter bei der am Motor installierten Einspritzpumpe schwierig, dennoch wissen Sie dort, wo sie sich befindet! Und wenn der Kraftstoff mühsam kommt, besonders im Winter ist er deutlich ausgeprägt, sollten Sie einen Fachmann vom Service mit der Reinigung dieses Filtergewebes beauftragen.

Tachosensor eingebaut;

Atemregler-Gewichtshalter-Baugruppe;

Magnetventil für Kraftstoffabschaltung im Einspritzpumpenkopf eingebaut

Rechts ist der Induktions-Drehzahlmesser-Sensor zu sehen. Es ist versiegelt. Im Inneren ist eine Magnetspule installiert (der Spulenwiderstand beträgt 600 bis 950 Ohm, wenn ein offener Stromkreis im Sensorkreis vorliegt oder der Widerstand nicht stark dem oben genannten entspricht, sollte der Sensor ausgetauscht werden). Betrachten wir das Funktionsprinzip des Geschwindigkeitssensors. Das Zahnrad am Gewichtshalter dreht sich und jeder Zahn dieses Zahnrads, der sich der Arbeitsfläche des Sensors nähert, führt

in der EMF-Spule. Auf diese Weise wird eine Reihe von Impulsen, abhängig von der Kurbelwellendrehzahl, zur Verarbeitung an den Mikrocontroller gesendet und von dort kommen die unseren Augen vertrauten Informationen an.

Betrachten wir das Funktionsprinzip des Leerlaufdrehzahlerhöhungssystems (XX) beim Aufwärmen des Motors und beim Einschalten der Klimaanlage genauer. Die Abbildung links zeigt ein Bild des Zusammenwirkens der Hebel am Einspritzpumpenregler:

1. Vakuumaktuator, der durch die Entladung gesteuert wird, wenn die Klimaanlage eingeschaltet wird, oder die Taste zum Erhöhen der Geschwindigkeit von XX;

2. Ein Thermoelement, das abhängig von der Temperatur des Kühlmittels im System auf die Hebel einwirkt und einen früheren Einspritzwinkel einstellt;

4. Zwischenhebel mit Einstellschraube.

Beim Starten der Klimaanlage wird ein Signal zum Einschalten des Vakuumschalters gegeben, das Vakuum durch den Gummischlauch erreicht die Membran des Vakuumaktors 1 (in der Abbildung oben), wodurch der Drücker in die Richtung, die durch den Pfeil in der Abbildung angezeigt wird, wirkt auf den Zwischenhebel 4.Das wiederum drückt durch die Einstellschraube auf den Reglerhebel der Einspritzpumpe, wodurch die Drehzahl von XX erhöht wird, bis die Klimaanlage ausgeschaltet wird.

Schauen wir uns nun an, wie das Warmlaufen des Motors implementiert wird. Kühlmittel (Kühlmittel) strömt durch Thermoelement 2. Abhängig von der Kühlmitteltemperatur ändert der Thermoelementstab seine Position entlang der Achse innerhalb von 8-10 mm. So ist ein nicht angeschlossener Thermostat sehr einfach zu überprüfen, es reicht aus, ihn unter einen heißen Wasserstrahl zu setzen oder die Seite der Rohre in kochendes Wasser zu tauchen, und sein Stiel bewegt sich etwa einen Zentimeter heraus.

Die rechte Abbildung zeigt die Bewegungsrichtung der Spindel je nach Zustand (kalt oder heiß). Das passiert beim Starten eines kalten Motors. Die Thermoelementstange wird so weit wie möglich nach innen gezogen, so dass die stark verdrehte Federwindung auf den Zwischenhebel 4 (in der Abbildung oben) wirken kann. Zusätzlich stellt der Hebel an der Innenseite des Einspritzpumpengehäuses einen früheren Einspritzwinkel bis zum Warmlaufen des Motors ein. Bei steigender Kühlmitteltemperatur fährt die Thermoelementstange unter Aufhebung der Federwirkung aus, bis die Wirkung auf den Zwischenhebel vollständig aufgehoben ist und der Einspritzwinkel in die Betriebsstellung zurückkehrt.

Die Federkraft am Vorbau kann mit Schraube 1 (im Bild rechts) eingestellt werden, nach der Einstellung Kontermutter anziehen. Spiel im Hebelsystem wird mit der Stellschraube am Zwischenhebel 4 zurückgenommen.

Somit erhöht das angepasste System die Drehzahl beim Starten eines kalten Motors auf 1000-1100 und stellt sie allmählich auf 850 zurück, wenn der Motor vollständig warm ist.

Zur Verdeutlichung gebe ich eine Momentaufnahme, in der das Funktionsprinzip des automatischen Aufheizens und Einspritzvorlaufs deutlich wird:

Die Positionen 1, 2 und 3 kennzeichnen die Einbauorte des Feinfilters der Hochdruck-Kraftstoffpumpe. Dort sammeln sich oft Flusen von minderwertigen Kraftstofffiltern. In die Hohlschrauben am Kraftstoffeinlass zur Hochdruckpumpe und am Rücklauf (Pos. 1 und 2) werden Metallgewebe eingerollt (oder genagelt), die mit Druckluft ausgeblasen und gewaschen oder zerlegt und gereinigt werden sollten.

Video (zum Abspielen anklicken).

Wir entfernen vorsichtig mit einer Pinzette das Netz unter dem Absperrventil, bevor die Klemme mit dem Draht oben abgeschraubt wird und das Ventil abgeschraubt wird. Vorsicht, Ventilkontakt nicht zu fest anziehen, zu hohe Krafteinwirkung kann den Isolator zerstören Unter der Ziffer 5 wird die Schraube der minimalen Leerlaufdrehzahl (XX) angezeigt, wenn der Motor warmgelaufen ist und die Wirkung der Erwärmungsmaschine durch Mittel beseitigt wird des Bolzens (Pos. 4) soll die Reglerhebelplatte vollständig auf dem Bolzen aufliegen zur Begrenzung der Mindestdrehzahl von XX (bei Automatikgetriebe - 850 U/min, bei Schaltgetriebe 700..750 U/min), die IDLE UP Taste soll im AUS-Zustand.

Bewerten Sie den Artikel:

Klasse

3.2 wer hat gestimmt:

85